Schornsteinentwicklung

Eine kurze Historie des Schornsteinbaus

Parallel zur geschichtlichen Entwicklung der Nutzung des Feuers zu Heizzwecken verläuft die Entwicklung der Rauch(gas)entsorgung durch den Schornstein oder entsprechend neuer Namengebung die „Abgasführung".

Während sich der Rauch im Altertum bis ins 14. Jahrhundert üblicherweise durch Tor- und Fensteröffnungen oder eine an der Decke oder dem Dach befindliche Öffnung den Weg ins Freie bahnen musste, hatte man bei der Kanalheizung im Kaiserhaus zu Goslar (1000 n. Chr., ähnlich einer Hypokausterheizung) senkrecht gemauerte Schächte durch die Feuer- und Rauchgase abgeführt wurden.

Durch den steigenden Einsatz von Steinen als Baumaterial anstelle des üblichen Bauholzes wurde die Feuerstätte von der Raummitte an die Wand, die als sog. Brandmauer diente, verlegt. Der Rauch wurde von einem Schutzdach, Sticksack oder Feuerrähm aufgefangen und durch das Dachgebälk nach außen geleitet. Aus Gründen des Brandschutzes wurden die Brandmauern bald im Bereich der Feuerstellen zweischalig und wurden so zu Rauchabführungen (Schorren) in denen die Rauchgase ohne Gefahr ins Freie geleitet werden konnten. Man sprach anfangs von den so genannten Rauchröhren, und erst in Dokumenten des 15.

Jahrhunderts taucht das Wort Schornstein in seiner heutigen Bedeutung auf. 1426 schenkte die Stadt Braunschweig dem Bischof von Halberstadt 1500 Stück gebrannte Steine „zur Anlage eines Schornsteins".

In alten Feuerordnungen aus dem Jahr 1491 wird verfügt, dass man in der Rheingegend alle Schornsteine aus Steinen zu errichten hatte. Handwerker (z. B. Bäcker, Schmiede) fanden sehr schnell heraus, dass ein gemauerter senkrechter Zug dem Feuer mehr Verbrennungsluft zuführte und den Rauch besser abführte. Im Mittelalter wurden in Burgen und Schlössern solche Abzugsschächte (Schorren) meist in den Stützmauern eingebaut. Aus „Schorre aus Steinen" wurde der Schornstein.

Mit den ersten eisernen Öfen im 15. Jahrhundert ergab sich eine bessere Wärmeausnutzung aber auch eine erhebliche Gefährdung durch die heißeren Rauchgase und die in dieser Zeit noch weitgehend aus brennbaren Materialien (Holzstaken, mit Lehm bestrichene Holzbretter) gebauten Rauchfänge.

In Deutschland machten erst zwei königliche Erlasse aus den Jahren 1821/22 den Weg für den eigentlichen Schornstein frei. Eine Instruktion vom Januar 1822 brachte erstmals genauere Ausführungsbestimmungen über geringste zulässige Weite, Dicke der Schornsteinwangen und -zungen und die notwendige Reinigung. Dadurch wurden erstmals Anforderungen an die bauliche Festigkeit und an die Feuersicherheit gestellt. Die Schornsteinköpfe wurden meist dem Stil des Gebäudes angepasst, trugen jedoch funktionellen Anforderungen nicht immer Rechnung.

Bereits Ende des 19. Jahrhunderts werden im Koblenz-Neuwieder-Becken aus kalkgebundenem Bimsbeton einschalige, quadratische Formsteine mit rundem Loch hergestellt und zu Schornsteinen (ohne oder teilweise mit einer weiteren Ummauerung) vermauert. Im Prinzip stellen diese Schornsteinformstücke den Beginn der heute üblichen Fertigung von Mantelformstücken und Formstücken dar.

Der sich wandelnde Brennstoffeinsatz vom Holz über die Kohle, zu Heizöl und Erdgas, sowie die technische Weiterentwicklung und Modernisierung der Feuerstätten vom Einzelofen zur Zentralheizung erforderten auch Veränderungen in der Schornsteintechnik.

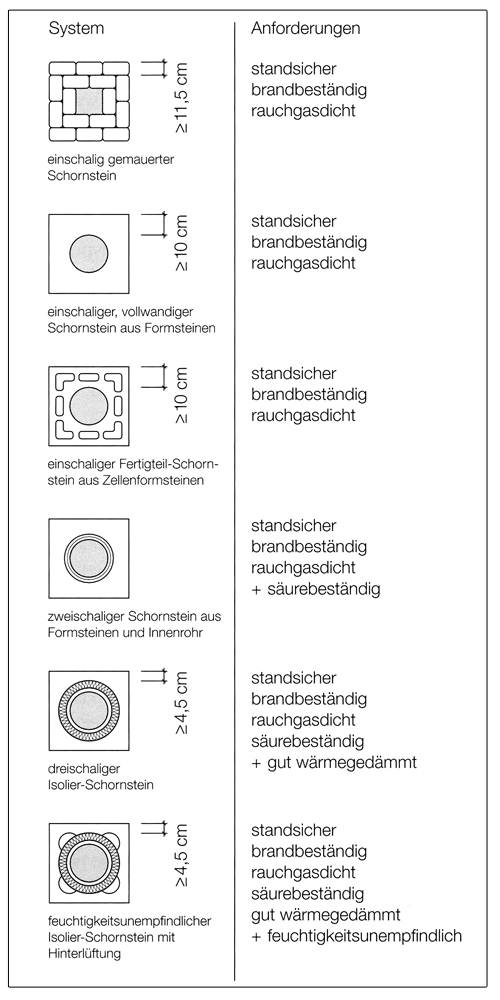

Die gebräuchlichste Form war lange Zeit der einschalig gemauerte Schornstein. Aus Gründen der einfacheren und schnelleren Montage wurde diese Bauweise durch den Einsatz von einschaligen, vollwandigen Formstücken bzw. einschaligen Schornsteinen aus Zellenformstücken abgelöst.

Die Entwicklung führte weiter zu dreischaligen Hausschornsteinen. Bei diesen wurde ein Innenrohr aus Schamotte zentrisch in einen gemauerten Schacht oder ein Mantelformstück gestellt und mit Dämmmaterial der verbleibende Raum zwischen Ummauerung und Innenrohr ausgefüllt. Durch diese Maßnahme wurden Temperaturspannungen (Überhitzung der Schornsteinaußenwangen) eingedämmt.

Durch den zunehmenden Einsatz von Öl und Gas sowie neue Heiztechniken wurde der bis dahin „trocken" gefahrene Schornstein (heiße, trockene Abgase) zum „feuchten" Schornstein. Neben der Stand- und Brandsicherheit musste auch noch die Säurebeständigkeit, Kondensatdichtigkeit und Wärmedämmung erfüllt werden. Das führte zur Entwicklung der mehrschaligen Schornsteinsysteme, bestehend aus hinterlüftetem Mantelstein, Dämmung und Rauchrohr, bei denen die Beanspruchung auf die verschiedenen Bauteile verteilt wird.

Jedes Bauteil erfüllt für sich spezielle Aufgaben:

- Die Innenschale (das Rauchrohr) ist säurebeständig und kondensatdicht,

- die Wärmedämmung sichert eine geringe Abkühlung der Abgase und verhindert bzw. reduziert den Kondensatausfall

- die Außenschale (der Mantelstein) übernimmt die statischen Belange und zusammen mit der Dämmung den Brandschutz und auch Schallschutz.

Diese Schornsteine konnten damit nicht mehr nach Gutdünken aus den gerade vorhandenen Baustoffen errichtet werden sondern wurden zu bauaufsichtlich zugelassenen Abgasanlagen, bei denen die einzelnen Bauteile aufeinander abgestimmt sein müssen. Erst nach eingehenden Prüfungen und Nachweis ihrer Gebrauchsfähigkeit erhalten diese Anlagen ihre Zulassung. Alle KLB-Schornsteinsysteme sind vom Deutschen Institut für Bautechnik (DIBt), Berlin, zugelassen.

Niedertemperaturkessel und Brennwerttechnik, und deren Einbau in teilweise unbelüfteten Räumen, führte zur Weiterentwicklung von Spezialschornsteinen. So z. B. zu zweischaligen Abgasanlage als sog. Abgasleitung für den Anschluss eines Brennwertgerätes oder als so genanntes LAS-System (Luft-Abgas-Schornstein) für den Anschluss mehrerer Gasetagenheizungen. Diese Abgasanlagen bestehen nur noch aus einem Mantelstein und einem Innenrohr, das entsprechend der Abgastemperatur, Schornsteinhöhe und Anzahl der Anschlüsse aus verschiedenen Materialien bestehen kann.

Verwendet werden heute Rohre aus Keramik, Kunststoff, Edelstahl, Glas und Aluminium. Wichtig bei der Abgasanlage ist die Forderung nach einem Feuerwiderstand F-90 A des Mantelsteins. Das Abgasrohr muss allseitig von Luft umspült sein. Die Abgasanlagen werden je nach Aufstellungsort der Kessel im Gegenstrom oder Gleichstrom betrieben. Die Rohrsäule kann entsprechend dem inneren Durchmesser und der Verbindungstechnik im Unterdruck oder Überdruck betrieben werden.